ما هي الاستراتيجيات الحديثة في إدارة العمليات؟

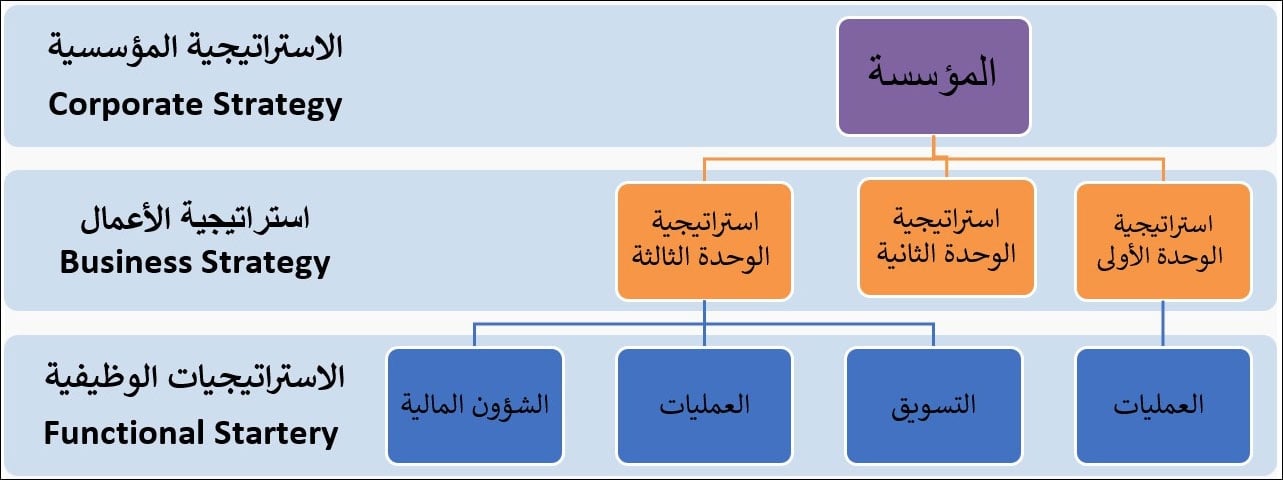

في معظم الشركات، هناك عدة مستويات من الإدارة؛ والإدارة الاستراتيجية هي أعلى هذه المستويات بمعنى أنَّها أوسع؛ وتنطبق على جميع أجزاء الشركة مع أطول أفق زمني. والاستراتيجية تعطي التوجيه إلى القيم المؤسسية، وثقافة الشركات، وأهداف الشركات؛ ففي إطار هذه الاستراتيجية المؤسسية الواسعة، توجد عادة استراتيجيات تنافسية على مستوى الأعمال واستراتيجيات للوحدات الوظيفية.

1. الاستراتيجية المؤسسية:

تشير الاستراتيجية المؤسسية إلى الاستراتيجية الشاملة للشركة، وتُجيب عن الأسئلة التالية:

- ما هو مجال الصناعة التي ينبغي لنا أن نتنافس فيها؟

- كيف يُخلَق التآزر والانسجام في المؤسسة؟

- بشكل عام، ما هي الإضافة إلى ميزة التنافسية التي تخص الشركة؟

2. استراتيجية الأعمال:

تشير استراتيجية الأعمال إلى الاستراتيجيات المُجمَّعة لشركة أو ما يسمى بوحدة أعمال استراتيجية (SBU-Strategic Business Unit) في شركة متنوعة القطاعات. ووفقاً لمايكل بورتر، يجب على الشركة صياغة استراتيجية أعمال تتضمن قيادة التكلفة أو التمايز أو التركيز، بغية تحقيق ميزة تنافسية مستدامة والنجاح على الأمد الطويل في المجالات التي تختارها أو الصناعات التي تختص بها.

3. الاستراتيجيات الوظيفية:

تشمل الاستراتيجيات الوظيفية استراتيجيات التسويق، واستراتيجيات تطوير المنتجات الجديدة، واستراتيجيات الموارد البشرية، والاستراتيجيات المالية، والاستراتيجيات القانونية، واستراتيجيات سلسلة التوريد، واستراتيجيات إدارة تكنولوجيا المعلومات؛ وفي هذا المستوى من الاستراتيجية؛ ينصب التركيز على الخطط القصيرة ومتوسطة الأجل، ويقتصر على مجال المسؤولية الوظيفية لكل إدارة؛ وتحاول كل إدارة وظيفية القيام بدورها في تحقيق الأهداف العامة للشركات، ومن ثم فإنَّ استراتيجياتها مستمدة إلى حدٍّ ما من استراتيجياتٍ أوسع نطاقاً من استراتيجية المؤسسة.

تشعر العديد من الشركات بأنَّ الهيكل التنظيمي الوظيفي ليس وسيلة فعَّالة لتنظيم الأنشطة؛ لذلك يعاد تشكيل الهيكل الإداري وفقاً للعمليات أو وحدة الأعمال الاستراتيجية (SBU)، وهي وحدة شبه مستقلة وعادة ما تكون مسؤولة عن ميزانيتها الخاصة، وقرارات المنتجات الجديدة، وقرارات التوظيف، وتحديد الأسعار؛ إذ يُتعامل معها بوصفها مركز ربح داخلي من قِبَل مقر الشركة.

وقد شجع بيتر دركر على مستوى إضافي من الاستراتيجية يسمى الاستراتيجية التشغيلية في نظريته عن الإدارة حسب الأهداف، وهذا المستوى ضيق جداً في التركيز ويتناول الأنشطة التشغيلية اليومية.

تسترشد الاستراتيجيات على مستوى العمليات بالاستراتيجيات على مستوى الأعمال، والتي تسترشد بدورها بالاستراتيجيات على مستوى الشركات.

ما هي استراتيجية العمليات؟

استراتيجية العمليات نمط عام للقرارات التي تُشكِّل القدرات طويلة الأمد لأي نوع من العمليات ومدى مساهمتها في الاستراتيجية العامة، من خلال التوفيق بين متطلبات السوق وموارد العمليات (Slack and Lewis, 2011).

من التعريف السابق، تُعنى استراتيجية العمليات بالتوفيق بين متطلبات السوق وموارد العمليات، ويحدث ذلك عن طريق:

- تلبية متطلبات السوق (مَقيسة بالعوامل التنافسية) من خلال تحديد أهداف الأداء مناسبة للعمليات.

- اتخاذ القرارات بشأن توزيع الموارد الكافية التي تؤثر في أهداف العمليات.

يمكن تقسيم فئات استراتيجية العمليات إلى أنواع عديدة من النواحي التي يجب معالجتها، وتحدد القرارات المتخذة في هذه المجالات ما إذا كانت استراتيجية الأعمال قد نُفِّذت.

فيما يلي قائمة من 10 قرارات حاسمة في إدارة العمليات:

- تصميم السلع والخدمات: سيكون للتصميم الفعلي للمنتج أو الخدمة أكبر تأثير في تكلفة الإنتاج والجودة التي يمكن تحقيقها.

- الجودة: الطريقة التي سوف تضمن بها المنظمة استيفاء مواصفات المنتج، وقد يشمل ذلك استخدام مراقبة العمليات الإحصائية، أو إدارة الجودة الكلية (total quality management) أو آيزو (ISO) أو ستة سيجما (Six Sigma).

- تصميم الإجراءات والسعة المناسبة: اختيار المنتجات المناسبة جنباً إلى جنب مع حجمها وتنوعها، والتي سيكون لها تأثير كبير في أي نوع من العملية التي ستُختار.

- الموقع: يُعدُّ اختيار المواقع المناسبة من القرارات المهمة والحاسمة لنجاح المنظمة؛ وسيكون هذا عاملاً رئيساً من حيث مدى سرعة عملية التوصيل، ومدى كفاءة الشحن والتوصيل إلى العملاء.

- تصميم التخطيط والاستراتيجية: وذلك بالنظر في وضع مراكز العمل، وحركة السلع والأشخاص والمعلومات، وفي كيفية تسليم المواد واستخدامها.

- الموارد البشرية وتصميم الوظائف: القرارات المتعلقة بتدريب الموظفين، وكيفية تحفيز الموظفين لتحقيق النجاح التشغيلي.

- قرارات سلسلة التوريد: من الاعتبارات الرئيسة تحديد مكان الموردين ومستوى التعاون مع الموردين والذي يؤثر في التكلفة وسرعة التسليم.

- المخزون: آلية استخدام المخزونات والتحكم بها في الأعمال التجارية وسلسلة التوريد.

- الجدولة: وتشمل كيفية جدولة الإنتاج والموارد والموظفين من أجل أن تكون فعَّالة وتفي بالالتزامات تجاه العملاء.

- الصيانة: تنطوي على صيانة المعدات والآلات، فضلاً عن الحفاظ على الجودة العالية والاستقرار الكبير في العمليات.

وقد تشاركت الشركات التي تسعى للحفاظ على مركزها القيادي نهجاً مشتركاً في العمليات؛ فالعديد من شركات التصنيع الناجحة نظَّمت عملياتها وفق نموذج من أربع مراحل للقدرة التنافسية، فيما يعرف بــ "نموذج المراحل الأربع لهيز وويل رايت" (Four Stages of the Hayes and Wheelwright Model) إذ طُبِّقت مفاهيم استراتيجية التصنيع والتركيز والتكامل في أثناء انتقالها من المراحل الأدنى إلى المراحل العليا.

تبدأ المرحلة الأولى عندما يتيح استعراض العمليات الداخلية ووضع حد أدنى من معاييرَ تسمح لأداء العمليات في الشركة، وبالانتقال إلى مرحلة أعلى سيبدأ العمل باستعادة الميزة التنافسية في مجال الصناعة التي تعمل بها، وذلك من خلال عملية المقارنة بالأفضل (Benchmarking) مع المنافسين المباشرين، مما يسمح للشركة بتحديد أفضل الممارسات واعتمادها.

وفي المرحلة التالية سيتمكن قادة العمليات من تنفيذ استراتيجيات؛ لزيادة الخدمات وتحسين العمليات والقدرة على تطوير الإجراءات ضمن مجالهم. وفي المرحلة الرابعة؛ سيتمكن القادة من بناء موقف استراتيجي مميز -مع وضع التحليل التي حدث في المرحلة السابقة في الحسبان- إذ يُمكنهم أن يتفوقوا على منافسيهم من خلال بناء ميزة تنافسية في مجالهم.

دعونا نستعرض هذه المجالات الأربعة بشيء من التفصيل:

المرحلة الأولى؛ الحياد الداخلي - إصلاح أسوأ المشاكل:

وهذه هي المرحلة التي تحاول فيها وظيفة العمليات بلوغ أدنى حد من المعايير، وتُعد عموماً في أضعف مستوى من مساهمة العمليات في الشركة؛ إذ تنظر إليها الأقسام الوظيفية الأخرى على أنَّها عائق عندما يتعلق الأمر بتقديم ميزة تنافسية.

المرحلة الثانية؛ الحياد الخارجي - اعتماد أفضل الممارسات:

بِعَدِّها خطوة أولى للخروج من المرحلة الأولى؛ يجب أن يُقارَن أداء العمليات مع المنظمات المنافسة؛ إذ ستُمَكِّن عملية المقارنة بالأفضل (Benchmarking) في أدائها مع منافسيها من تحديد أفضل الممارسات في هذا المجال واعتمادها، وبعد ذلك، تتحول وظيفة العمليات إلى أن تكون محايدة خارجياً بمحاولة مطابقة المعايير التي حددتها.

تعزز عملية المقارنة بالأفضل (Benchmarking) الأداء المتفوق؛ وذلك من خلال توفير إطار منظم تتعلم من خلاله المنظمات كيف تقوم العمليات في الشركات بأداء "الأفضل في فئتها" (Best in Class).

تهدف هذه الخطوة إلى تحقيق فهم عميق حول كيفية اختلاف أفضل الممارسات القائمة في مجالها عن ممارساتها الاعتيادية، وإدراك وجود فجوة بين الواقع والمأمول، ثم البدء بإحداث التغيرات المطلوبة لردم الفجوة؛ فجوهر عملية المقارنة بالأفضل (Benchmarking) هو عملية اقتراض الأفكار وتكييفها داخلياً للحصول على ميزة تنافسية (Besterfield et al., 2003).

المرحلة الثالثة؛ الدعم الداخلي - ربط الاستراتيجية مع العمليات:

عند الوصول إلى المرحلة الثالثة، ستكون العمليات قد حققت بشكل موسع أفضل الممارسات في مجال صناعتها، وأيضاً تكون قد بدأت في ربط الاستراتيجية مع العمليات، وسيكون لديها تطلعات لمواصلة التحسن من أجل أن تصبح -بوضوح وبشكل لا لبس فيه- الأفضل في السوق.

المرحلة الرابعة؛ الدعم الخارجي - إعطاء ميزة العمليات:

في المرحلة الرابعة، سوف تتطلع الشركة إلى المستقبل، وستكون رؤية العمليات في هذه المرحلة هي توفير الأساس للنجاح التنافسي في المستقبل من خلال الاضطلاع بدور قيادي في صياغة الاستراتيجية. ومع مرور الوقت، ستطوِّر الشركة القدرات القائمة على العمليات من خلال تنظيم الموارد بطرائق مبتكرة، وستوفِّر المرونة الاستراتيجية التي ستسمح للأعمال التجارية بالتكيف مع تغيرات الأسواق.

شاهد بالفيديو: 6 مهارات أساسية للقائد الاستراتيجي

أهم الاستراتيجيات المعمول بها في العمليات:

بعد أن عرفنا بشيء من التفصيل كيف تتحول العمليات في الشركات من الحياد الداخلي إلى ميزة للشركات عبر أربعة مراحل؛ دعونا نستكشف ما هي أبرز الاستراتيجيات المعمول بها في العمليات، وفي هذا الإطار نستعرض أهم ثلاث استراتيجيات:

1. الاستراتيجية الأولى؛ نموذج هيل (Hill):

إطار عمل هيل لصياغة إستراتيجية العمليات:

يوفر هيل (Hill.2005) إطارَ عمل تكراري يربط بين أهداف الشركة التي توفر التوجيه التنظيمي، وبين استراتيجية التسويق التي تحدد كيفية تنافس المنظمة في الأسواق المختارة، وبين استراتيجية العمليات التي توفر القدرة على المنافسة في تلك الأسواق.

يتكون الإطار من خمس خطوات:

- تحديد أهداف الشركة.

- تحديد استراتيجيات التسويق لتحقيق هذه الأهداف.

- تقييم كيفية حصول المنتجات المختلفة على رغبات العملاء والتغلب على المنافسين.

- إنشاء الطريقة الأنسب لتقديم هذه المنتجات.

- توفير البنية التحتية المطلوبة لدعم العمليات.

الخطوة الأولى؛ تحديد أهداف الشركة:

تتضمن الخطوة الأولى تحديد أهداف الشركة التي توفر اتجاهاً للمنظمة ومؤشرات الأداء التي تسمح بقياس التقدم في تحقيق تلك الأهداف. ستعتمد الأهداف على احتياجات أصحاب المصلحة الخارجيين والداخليين؛ ونتيجة لذلك ستشمل التدابير المالية مثل معدلات الربح والنمو، بالإضافة إلى ممارسات الموظفين مثل تنمية المهارات والسياسات البيئية المناسبة.

الخطوة الثانية؛ استراتيجية التسويق:

يتضمن ذلك تحديد الأسواق المستهدفة وحجمها وطلبات العملاء ورغباتهم واتجاهاتهم وكيفية المنافسة في هذه الأسواق.

الخطوة الثالثة؛ تحديد كيف تجذب المنتجات الطلبات في السوق:

هذه هي المرحلة الحاسمة في منهجية هيل؛ إذ يُكشَف عن أي عدم توافق بين متطلبات استراتيجية المنظمة وقدرة العمليات، وتوفر هذه الخطوة الرابط بين مقترحات تسويق الشركات وعمليات التشغيل والبنية التحتية اللازمة لدعمها.

ويَتحقَّق ذلك من خلال ترجمة استراتيجية التسويق إلى مجموعة من العوامل التنافسية مثل: السعر والجودة وسرعة التسليم أو الخدمة التي تحقق رغبات العملاء، وتوفر هذه العوامل التنافسية الخارجية أهم مؤشر للأهمية النسبية لأهداف أداء العمليات الداخلية.

تسمح أهداف الأداء الخمسة الأساسية للعمليات الداخلية للمؤسسة بقياس أداء عملياتها في تحقيق أهدافها الاستراتيجية، وأهداف الأداء هي: الجودة والسرعة والموثوقية والمرونة والتكلفة.

في هذه المرحلة، من الضروري توضيح طبيعة الأسواق التي ستخدمها العمليات من خلال تحديد الأهمية النسبية لمجموعة العوامل التنافسية التي يفوز فيها المنتج، ويميز هيل (Hill) بين الأنواع التالية من العوامل التنافسية التي تتعلق بتأمين طلبات العملاء في السوق:

- العوامل المؤهلة للمنافسة: يجب أن يكون أداء العوامل المؤهلة عند مستوى معين لكسب الأعمال من العملاء والظفَر بطلبات المستهلكين، ولكنَّ الأداء فوق هذا المستوى لن يكتسب بالضرورة ميزة تنافسية إضافية.

- عوامل الظفَر بطلبات العملاء: هي أسباب رئيسة للعملاء الذين يشترون السلع أو الخدمات، وقد يؤمن رفع أداء عامل الفوز بالطلب المزيد من الأعمال.

من الأوصاف أعلاه، يمكن ملاحظة أنَّه من الضروري تلبية كل من معايير المؤهلة وعوامل الظفر بطلبات العملاء من أجل النظر فيها ثم الفوز بطلبات العملاء.

تتضمن الخطوتان 4 و5 (الخطوتين التاليتين) من منهجية هيل (Hill) وضع العمليات والموارد التي توفر الأداء المطلوب على النحو المحدد في أهداف الأداء، ويُصنف هيل (Hill) قرار العمليات إلى اختيار نظام التسليم (القرارات الهيكلية) واختيار البنية التحتية (قرارات البنية التحتية).

الخطوة الرابعة؛ اختيار نظام التسليم (القرارات الهيكلية):

يتعلق اختيار نظام التسليم بجوانب الموارد المادية للمنظمة مثل أنظمة تقديم الخدمة وتوفير السلعة.

الخطوة الخامسة؛ اختيار البنية التحتية (قرارات البنية التحتية):

تصف قرارات البنية التحتية للعمليات الأنظمة والسياسات والممارسات التي تحدد كيفية إدارة العناصر الهيكلية المشمولة في الخطوة الرابعة.

2. الاستراتيجية الثانية؛ العمليات الرشيقة (Lean Operations):

استخدَم مصطلح العمليات الرشيقة أول مرة "جون كارافيك" (John Krafcik) في مقالته "Triumph of the Lean Production System" التي ظهرت في عام 1988. ووجدت هذه الورقة أنَّ المصانع التي تعمل بسياسة إنتاج "رشيقة" كانت قادرة على تصنيع مجموعة واسعة من النماذج، مع الحفاظ على مستويات عالية من الجودة والإنتاجية.

نُشِرَت الرسالة بشكل أكبر من خلال كتاب "الآلة التي غيرت العالم" (1991) من تأليف (Womack & Roos). يهدف مصطلح النهج "الخالي من الهدر" إلى تلبية الطلب على الفور، وتقديم جودة مثالية، والتخلص من الهدر بجميع أشكاله.

هناك ثلاثة عناصر رئيسة في "العمليات الرشيقة" وهي: القضاء على الهدر وإشراك الجميع والتحسين المستمر.

القضاء على الهدر:

الهدر هو أي نشاط لا يضيف قيمة للعمليات، صنَّف (Ohno, 1988) سبعة أنواع من الهدر، ويجب أن تكون الأولوية لتجنب هذه الأنواع:

- الإفراط في الإنتاج: إنتاج أكثر من المطلوب في وقت قصير.

- الانتظار: الحاجة إلى الحفاظ على تدفق المواد أو العملاء.

- خطوات غير ضرورية: في بيئة العمل والتخطيط.

- التنقل والحركة: التحرك من غير حاجة أو المناوبة غير الضرورية.

- المعالجة: سعة كبيرة جداً في جهاز واحد بدلاً من عدد من الأجهزة الأصغر حجماً وسعة.

- المخزون: تخزين المواد الأولية، ومواد قيد الاستخدام، والسلع النهائية غير الضرورية.

- العيوب: تزداد تكاليف العيوب كلما طالت مدة بقائها غير مكتشفة.

قد يكون هناك 7 أسباب للهدر بسبب العملاء وهي الأساس لبرنامج التحسين (Bicheno, 2008) في المستقبل:

- تأخير من جانب العملاء: في انتظار الخدمة، أو عند التسليم، أو طوابير الانتظار، أو استجابة بطيئة من العملاء، أو عدم الوصول العملاء في المواعيد المحددة.

- الازدواجية: الحاجة إلى إعادة إدخال البيانات، وتكرار التفاصيل على نماذج مختلفة، والإجابة عن الاستفسارات من عدة مصادر داخل نفس المؤسسة.

- مراحل وتوقفات غير ضرورية: الوقوف في الطوابير عدة مرات للحصول على خدمة معينة، وبيئة العمل غير المنظمة.

- اتصالات غير واضحة: إضاعة الوقت والجهد طلباً لتوضيحات من طرف العملاء.

- إدارة المخزون بشكل غير صحيح: كون المواد غير متوفرة بالمخازن، أو عدم القدرة على الوصول إلى المواد المطلوبة بسرعة كافية، أو عدم توفر منتجات أو خدمات بديلة.

- ضياع فرصة للاحتفاظ بالعملاء أو كسبهم: الإخفاق في إقامة علاقة طويلة الأمد، وتجاهل العملاء المهمين، والتعامل معهم بوقاحة.

- أخطاء في تنفيذ المعاملات: عيوب في المنتج، عيوب في التسليم، أو فقدان أو تلف البضائع.

مشاركة الجميع:

ترى بعض المنظمات أنَّ النهج الخالي من الهدر يتكون بشكل حصري تقريباً من التخلص من أسباب الهدر بشكل كلي؛ ومع ذلك، فإنَّ أفضل طريقة لتحقيق التخلص الفعال من الهدر يكمن في التغييرات في سلوك الموظفين.

تهدف العمليات الرشيقة إلى خلق ثقافة جديدة يُشجَّع فيها جميع الموظفين على المساهمة في جهود التحسين من خلال توليد الأفكار؛ ومن أجل الاضطلاع بهذا المستوى من المشاركة، ستوفر المنظمة التدريب للموظفين في مجموعة واسعة من المجالات، بما في ذلك تقنيات مثل التحكم في العملية الإحصائية (SPC) وتقنيات حل المشكلات الأكثر عمومية.

التحسين المستمر (CI) الكايزن:

التحسين المستمر أو كايزن (Kaizen)، فلسفة تؤمن بأنَّه من الممكن الوصول إلى العمليات الرشيقة (Lean) من خلال استمرار التحسينات بمرور الوقت. التحسين المستمر ضروري؛ لأنَّ آراء العملاء تتغير باستمرار والمعايير آخذة في الارتفاع.

تهدف فلسفة كايزن إلى نقل المعرفة الضمنية إلى المعرفة الصريحة؛ فالمعرفة الضمنية هي "معرفة" على أساس سنوات من الخبرة ولكن لم تُدوَّن في المؤسسة؛ بينما المعرفة "الصريحة" هي المبادئ والإجراءات المكتوبة بشكل واضح، والتي وُثِّقت وحُسِّنت بشكل مستمر؛ فواحدة من المبادئ الأساسية هي أنَّ التحسين المستمر للأفكار التي يُحتَفظ بها بشكل ضمني ينبغي دمجها بشكل صريح من قبل المنظمة ضمن مبادئ وإجراءات محددة بشكل موثق.

تتضمن مبادئ تنفيذ جهود التحسين المستمر ما يلي:

- بناء عقلية التحسين المستمر: بكيفية لا ينبغي أن تركن إلى أنَّ الطريقة الحالية لعمل الأشياء هي بالضرورة الأفضل.

- المحاولة بشكل مستمر: لا تسعى إلى الكمال الفوري ولكن انتقل إلى هدفك من خلال التحسينات الصغيرة وتفحص الأخطاء كلما تقدمت في العمل.

- التفكير بعمق: توصل إلى السبب الحقيقي للمشكلة؛ (اسأل لماذا خمس مرات) ضمن تقنية من عدة تقنيات متعددة من أجل الوصول إلى جذر المشكلة.

- العمل ضمن فرق: تبادل الأفكار مع عدد من الأشخاص يؤدي إلى طرح أفكار جديدة.

- التحسين الذي لا يعرف حدوداً: تعوَّد البحث دائماً عن طرائق أفضل للقيام بالأشياء.

يستخدم التحكم البصري لتسهيل أعمال التحسين المستمر، وتتحقق الرؤية من خلال مجموعة مبادئ تُرجمت من اليابانية إلى التالي: التنظيم، الترتيب، النظافة، الصيانة والانضباط. ولتحقيق هذه العوامل، تشمل مقاييس الرؤية من خلال نظام الأضواء الملونة "أندون" (Andon) وأنظمة التحكم مثل "كانبان" (Kanban) ومخططات الأداء مثل مخططات التحكم في العمليات الإحصائية (SPC).

تنفيذ استراتيجية العمليات الرشيقة:

كما ذكرنا سابقاً، يهدف النهج "الخالي من الهدر" إلى تلبية الطلب على الفور، وتقديم جودة مثالية، والقضاء على الهدر بجميع أشكاله. إحدى الطرائق التي يقوم عليها فعل ذلك تحدث من خلال استبدال نظام "إنتاج الدفع" (Push system) التقليدي بنظام "إنتاج السحب" (Pull system) يسمى أحياناً "التزامن الخالي من الهدر"، دعونا نتعرف إلى النظامين ومزاياهم وعيوبهم:

الإنتاج بنظام الدفع (push production system):

في نظام الدفع، يدفع الجدول الزمني العمل إلى الآلات التي تُمرَّر بعد ذلك إلى محطة العمل التالية في خط الإنتاج في كل مرحلة من مراحل الإنتاج، ويُحتَفظ بمخزون احتياطي لضمان أنَّه في حالة إخفاق أي مرحلة من مراحل الإنتاج، فلن تنقص المواد في مرحلة الإنتاج التالية.

كلما ارتفعت المخزونات الاحتياطية في كل مرحلة من مراحل الإنتاج، ازداد التكدس في المواد؛ ولكن دون توقف خط الإنتاج بسبب نقص المواد، ويمتاز نظام الدفع بأنَّه يعمل بوصفه واقياً يمنع تعطيل المراحل اللاحقة في حالة تعطل المرحلة السابقة. ومن سلبياته:

- وفرة المواد والتخزين الاحتياطي يمنع النظام عن مشاكل نقص المواد وتعطيل الإنتاج، لذا فإنَّ المشاكل غير ملحوظة تبقى غير ظاهرة للقادة وبالتالي لا تُحلُّ في الوقت المناسب.

- نتيجة لذلك؛ لا أحد يتحمل مسؤولية حلها ضمن إطار زمني محدد؛ ونتيجة لذلك تتراكم في الخفاء.

- يؤدي ذلك إلى ارتفاع المخزون الاحتياطي بشكل مستمر.

- يصبح الإنتاج غير مرتبط بالعرض والطلب

الإنتاج بنظام السحب (Pull production system):

بينما في نظام السحب، تبدأ العملية بطلب المنتج النهائي (مثل السيارة) في نهاية خط الإنتاج.

يؤدي هذا بعد ذلك إلى طلب مكونات هذا المنتج والذي يؤدي بدوره إلى تشغيل طلب لمكونات فرعية إضافية، وتتكرر العملية حتى المرحلة الأولى من الإنتاج وتتدفق الموارد عبر النظام كما في نهج "الدفع".

إنَّ أهم سلبيات نظام السحب هو أنَّه لا توجد حلول كافية في حالة حدوث اضطرابات غير متوقعة لسلسة التوريد، إذ إنَّ طلب التوريد مرتبط بالمنتج النهائي، بينما يمتاز بما يلي:

- لا يوجد مخزون احتياطي لكل مرحلة؛ لذلك تظهر المشاكل بسرعة نتيجة لتوقف خط الإنتاج بالكامل.

- يظهر بوضوح من يتحمل مسؤولية إصلاح المشاكل.

- يؤدي عدم وجود مخزون احتياطي أو انخفاضه إلى انخفاض المخزون الإضافي.

- الإنتاج مرتبط بالعرض والطلب.

يُطلق على أحد أنظمة الإنتاج بنظام السحب كانبان (Kanbans) والتي تعني باللغة اليابانية "البطاقة" أو "الإشارة"؛ إذ يوفر كل كانبان معلومات عن توصيف القطعة، والكمية في كل حاوية التي يُنقَل الجزء فيها ومحطة العمل السابقة والتالية.

لا توفِّر البطاقات في حد ذاتها الجدول الزمني للإنتاج ولكن بدونها لا يمكن أن يحدث الإنتاج؛ لأنَّها تسمح بإنتاج وحركة المواد من خلال نظام السحب، ولا يلزم أن تكون كانبان (Kanbans) بطاقة؛ ولكنَّها شيء يمكن استخدامه بوصفه إشارةً للإنتاج مثل علامة أو منطقة مربعة ملونة.

الصيانة الوقائية الكلية (TPM):

يهدف مبدأ الصيانة الوقائية على التنبؤ باحتمالية إخفاق المعدات، من خلال برنامج الصيانة المعتاد الذي لن يساعد فقط على تقليل الأعطال؛ ولكن أيضاً في تقليل وقت التعطل وإطالة عمر المعدات، تشمل TPM الأنشطة التالية:

- أنشطة الصيانة الدورية مثل التشحيم والطلاء والتنظيف والفحص: وعادة ما تُنفَّذ هذه الأنشطة من قبل المُشغِّل من أجل منع تدهور المعدات.

- التفتيش الدوري لتقييم حالة المعدات من أجل تجنب الأعطال: عادة ما تُجرى عمليات التفتيش هذه على فترات زمنية منتظمة من قبل المشغل أو أفراد الصيانة.

- إصلاحات وقائية بسبب التدهور ولكن قبل حدوث الانهيار: تُنفَّذ عادة بواسطة أفراد الصيانة ولكن من الناحية المثالية بواسطة المشغلين.

الاستراتيجية الثالثة؛ تخطيط موارد المؤسسات (ERP):

نظام تخطيط موارد المؤسسات (ERP) هو نظام معلومات يهدف إلى إدارة كميات كبيرة من البيانات في المؤسسة.

يدمج تخطيط موارد المؤسسات مع أنشطة المبيعات والطلب والمخزون والتصنيع وخدمة العملاء، وتوفر أنظمة تخطيط موارد المؤسسات برامج وقواعد بيانات وإجراءات ووصف وظيفي للعمليات على مستوى المؤسسة.

ومن أهم خصائص تخطيط موارد المؤسسات هي:

- يوفر رؤية عملية متعددة الوظائف للمنظمة ومترابطة معاً.

- تتضمن تطبيقات تخطيط موارد المؤسسات مجموعة من العمليات المتأصلة لجميع الأنشطة التنظيمية، وقد تُوثَّق هذه العمليات في شكل رسم بياني، يسمى أحياناً مخطط العملية.

- بشكل عام، يجب على المنظمات أقلمة عملياتها مع المخطط، مع أنَّه قد يكون من الممكن أقلمة برمجيات تخطيط موارد المؤسسات مع الإجراءات التنظيمية.

- يحتفظ نظام تخطيط موارد المؤسسات بالمعلومات في قاعدة بيانات مركزية.

أهم المحطات التاريخية لنظام تخطيط موارد المؤسسات (ERP):

- تخطيط متطلبات المواد (السبعينيات): طريقة لترجمة بيان المخرجات المطلوبة إلى خطة لجميع الأنشطة التي يجب أن تحدث لتحقيق المخرجات المطلوبة في وظيفة العمليات.

- تخطيط موارد التصنيع (MRP 2) (1980): لقد وُسِّع MRP عبر الإدارات ليشمل كافة الإدارات ذات الصلة؛ مثل: العمليات والتسويق والتمويل والهندسة.

- تخطيط موارد المؤسسات (1990): أصبح النظام متكاملاً بطريقة يشمل فيها جميع أجزاء المنظمة؛ العمليات، والتمويل، وإدارة الموارد البشرية، وتكنولوجيا المعلومات وما إلى ذلك.

- نظام تخطيط موارد المؤسسات المتكامل على الويب (2000): دُمِجَ نظام تخطيط موارد المؤسسات (ERP) باستخدام منصة الويب مع أنظمة الأعمال الأخرى بطريقة أصبح فيها متوفراً عبر الإنترنت.

تخطيط المتطلبات التصنيع (MRP):

يمكن أن يحسب تخطيط متطلبات التصنيع (MRP) متطلبات المواد المكونة اللازمة لإنتاج العناصر النهائية، وأهم مكونات نظام MRP هي:

- جدول الإنتاج الرئيس (MPS): يوفر الجدول الرئيس خطة للكمية والتوقيت عندما تكون الطلبات محددة مُسبقاً؛ إذ سيستخدم النظام تخطيط متطلبات المواد (MRP) هذه المعلومات مع مراعاة مواعيد التسليم والإنتاج والتوريد وسيشير إلى وقت الحاجة إلى المواد لتحقيق الجدول الزمني الرئيس. سيعرض جدول الإنتاج الرئيس (MPS) الخطط بناءً على فترات زمنية محددة الوقت يومياً أو أسبوعياً أو شهرياً على سبيل المثال. وعادةً ما تحتوي على مزيج من كلا الخطتين لطلبات العملاء والخطط الإنتاج المتوقعة (Forecast).

- فاتورة المواد (BOM): تحدد قائمة المواد (BOM) جميع المكونات المطلوبة لإنتاج كمية مجدولة من المواد، بالإضافة إلى هيكل عمل يشرح كيف تتناسب هذه المكونات معاً لإنشاء هذا التجميع، يمكن عرض قائمة مكونات الصنف على أساس هيكلي، على غرار الهيكل التنظيمي. وتعد دقة قائمة مكونات الصنف أمراً حيوياً في إنشاء الجدول الزمني الصحيح للأجزاء في الوقت المناسب.

- ملف حالة المخزون (ISF): تشير فاتورة المواد (BOM) إلى كمية المكونات المطلوبة من المنتج، ولكن لن يترجم ذلك مباشرة إلى طلب على المكونات؛ لأنَّه من المحتمل أنَّ بعض المكونات سيُحتفَظُ بها حالياً في المخزون. ويوفر ملف حالة المخزون (ISF) معلومات عن كمية العناصر الموجودة في المخزون. وسيحدد نظام تخطيط متطلبات المواد (MRP) ما إذا كانت هناك كمية كافية من عنصر ما في المخزن أو أنَّه يجب تقديم طلب، سيحتوي ملف حالة المخزون أيضاً على الوقت المتوقع لوصول المنتج إلى المخزن (Lead Time).

كيف تُجرى حسابات MRP؟

تُجرى الحسابات التالية بواسطة برنامج MRP:

- المتطلبات الإجمالية: وهي المتطلبات المُقدرة للعناصر الموصوفة.

- الإيصالات المجدولة: يشير هذا إلى متى يصبح العنصر متاحاً للاستخدام، من أمر أُصدِر مسبقاً.

- المتوقع في متناول اليد: هذا هو عدد الوحدات التي ستتوفر في نهاية كل مجموعة زمنية بناءً على رصيد المتطلبات والإيصالات.

- صافي المتطلبات: إذا كان المتوقع في متناول اليد سالباً، يطلق عليها اسم متطلب صافي ويعني أنَّه لن يكون هناك ما يكفي من هذا المكون لإنتاج الكميات المطلوبة لتلبية جدول الإنتاج الرئيس.

- إصدار الأمر المخطط له: يشير إلى الوقت الذي ينبغي فيه تحرير الأمر لضمان أنَّ العنصر المتوقَّع أن يكون في متناول اليد لن يصبح سالباً.

تقارير MRP:

يمكن إنشاء عدد من التقارير بواسطة برنامج MRP والتي تتضمن معلومات عن كمية كل عنصر طُلِبَ في الفترة الزمنية الحالية والمستقبلية، والإشارة إلى تواريخ الاستحقاق التي لا يمكن الوفاء بها وإظهار متى يمكن الوفاء بها وإظهار التغييرات على الكميات من العناصر المطلوبة حالياً.

يمكن لنظام برنامج MRP أيضاً إظهار نتائج محاكاة السيناريوهات لأغراض التخطيط.

حدود MRP:

يعتمد نجاح النظام على دقة البيانات؛ ولكنَّ المُهَل الزمنية والقدرات مجرد تقديرات ثابتة؛ ولا تعكس الطبيعة الديناميكية لنظام العمليات. وتختلف أوقات العملية؛ لذا من الصعب التنبؤ بموعد وصول العمل إلى موقع معين؛ لذلك تكون أوقات التسليم متغيرة وتعتمد على استخدام موارد المنبع؛ لذلك إذا كانت حسابات المهلة خاطئة، فلن يتمكن نظام التخطيط من تخصيص السعة بشكل صحيح.

في الختام:

أيها القائد؛ إدارة العمليات عالم كبير من الخيارات والمهارات والذي استُعرِض خلال هذه المقالة، ونحن اخترنا 3 استراتيجيات مِن ما لا يقل عن 10 استراتيجيات عالمية تطبق في مؤسسات عالمية كبيرة، واطلاعك على هذا العالم هو جزء من التحدي الذي يعيشه القائد من أجل نجاح العمليات؛ وهنا يأتي دور التعلم المستمر في استمرار تطوير مهارات وقدرات القائد باستمرار، فلا ينبغي أن يتوقف القائد عن التعلم والشغف بكل ما هو جديد في عالمه حتى يستطيع أن يواكب المتغيرات ويحافظ على لياقته الفكرية والعملية.